Dans le secteur de la fabrication, l’innovation technologique est la clé du succès. Les entreprises cherchent sans cesse à optimiser leurs processus pour rester compétitives. L’automatisation joue un rôle crucial dans cette quête d’efficacité.

Lorsque Seibel Modern, une entreprise reconnue pour son expertise en soudage et en fabrication d’acier, a obtenu le contrat de fournir des clôtures pour la construction d’un pont, le défi était de taille. Avec la nécessité de fabriquer plus de 5 kilomètres de clôtures en seulement 90 semaines, la collaboration avec Properly Works est devenue indispensable. Ensemble, ils ont développé une solution automatisée révolutionnaire qui a non seulement réduit le délai global du projet, mais a également assuré des résultats de haute qualité.

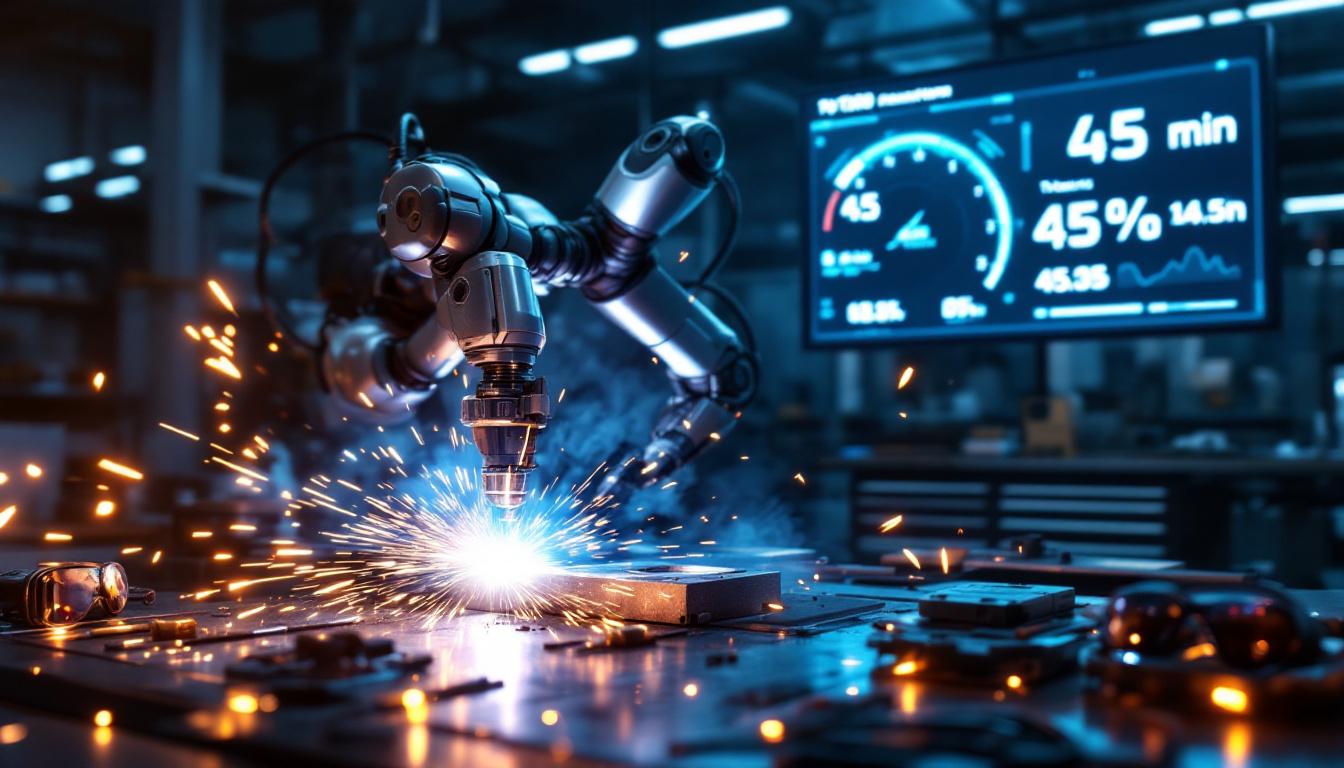

Chaque segment de clôture de pont typique comprend 16 piquets en acier fixés par plus de 140 soudures. Effectuées manuellement, ces opérations prenaient environ 10 heures par segment pour le réglage et le soudage. Grâce à l’expertise de Properly Works dans l’intégration de systèmes d’automatisation et de robotique, Seibel Modern a pu maximiser son efficacité. L’utilisation d’un robot de soudage collaboratif et le développement d’un dispositif de fixation automatisé ont considérablement augmenté la productivité.

Initialement, l’idée était d’implémenter un bras robotisé de type tabletop avec un soudeur, mais il est rapidement apparu qu’une automatisation plus poussée était nécessaire. Properly Works, basé à Elma Center, N.Y., a abordé le projet en intégrant les systèmes auparavant indépendants en une cellule de travail robotisée entièrement automatisée. Le résultat fut une réduction impressionnante du temps de production de 12 à 1, tout en diminuant les retouches de 50 %.

La synchronisation des mouvements avec le système de positionnement du portique pour le bras de soudage robotisé était une exigence fondamentale du design. Pour orchestrer cette opération complexe, un contrôleur logique programmable (PLC) de la série Productivity 3000 d’AutomationDirect a été choisi pour sa polyvalence et sa scalabilité. Ce PLC a coordonné les mouvements de chaque sous-système de contrôle, assurant une intégration fluide des composants robotiques et des systèmes de soudage.

La sécurité était également une priorité absolue. Bien que le PLC Productivity ne dispose pas de fonctions de sécurité natives, il s’est intégré avec des composants de sécurité dédiés, tels que des relais de sécurité Dold et des rideaux lumineux Datasensing, garantissant ainsi un circuit de sécurité complet pour la cellule de travail.

En fin de compte, l’interface utilisateur intuitive basée sur le panneau HMI C-more a permis une visualisation claire et un contrôle facile du processus de soudage. Les opérateurs peuvent maintenant surveiller chaque soudure en temps réel, détecter les anomalies et effectuer des ajustements instantanés, assurant ainsi une qualité constante et élevée des segments de clôture produits.

#>

Dans le paysage industriel moderne, la robotique joue un rôle crucial dans l’optimisation des processus de fabrication. Un exemple emblématique de cette révolution est le projet de soudage mené par Seibel Modern en collaboration avec Properly Works. En intégrant des solutions automatisées avancées, ce projet a réussi à réduire le temps de production de 12 heures à seulement 45 minutes, tout en maintenant une qualité impeccable. Cet article explore les détails de ce projet innovant, les défis surmontés et les avantages significatifs de l’automatisation dans le secteur de la soudure industrielle.

Comment la robotique a transformé le processus de soudage chez Seibel Modern?

Seibel Modern, une entreprise basée à Lancaster, N.Y., reconnue pour son expertise en soudage industriel et en fabrication d’acier, a été confrontée à un défi de taille : fabriquer plus de 3 miles de clôtures en seulement 90 semaines pour la construction d’un pont. Face à ce délai serré, l’entreprise a fait appel à Properly Works, un intégrateur de systèmes spécialisé dans l’optimisation des opérations manufacturières par l’automatisation et la robotique.

Le processus de soudage manuel typique nécessite environ 10 heures pour la préparation et le soudage de chaque segment de clôture, composé de 16 piquets en acier et plus de 140 soudures. La nécessité de produire ces segments rapidement et efficacement a poussé Seibel Modern à explorer des solutions automatisées. Grâce à l’intégration d’un bras robotisé collaboratif et au développement de dispositifs de fixation automatisés, Properly Works a pu augmenter considérablement l’efficacité du processus de soudage.

Initialement, l’idée était d’utiliser un bras robotisé de type « tabletop », mais il est rapidement apparu que des automatisations plus robustes seraient nécessaires pour répondre aux exigences du projet. En travaillant étroitement avec Seibel Modern, Properly Works a développé une cellule de travail robotisée entièrement automatisée, synchronisant les mouvements du robot, le processus de soudage et le positionnement des fixations. Cette approche a permis de transformer radicalement le temps de production tout en améliorant la qualité des soudures.

Quels ont été les principaux défis rencontrés lors de ce projet de soudage automatisé?

La mise en place d’une cellule de travail robotisée présente plusieurs défis techniques et logistiques. L’un des principaux obstacles était de synchroniser les divers systèmes indépendants en une seule unité cohérente et efficace. Properly Works et Seibel Modern ont dû développer une stratégie d’intégration minutieuse pour assurer que chaque composant fonctionne en parfaite harmonie.

Un autre défi majeur était la nécessité de maintenir une flexibilité dans le processus de soudage pour s’adapter aux différentes configurations des segments de clôture. Chaque segment standardisé comportait 16 piquets en acier, mais il arrivait parfois que des segments spéciaux, avec un nombre réduit de piquets, doivent être soudés. Pour répondre à cette exigence, Properly Works a mis en place une logique de programmation utilisant des « recettes » permettant de configurer dynamiquement la taille et le type de chaque segment de clôture.

De plus, l’environnement de soudage est caractérisé par une forte interférence électromagnétique (EMI) et des interférences radiofréquences (RFI), ce qui pose des défis en termes de fiabilité et de sécurité des équipements électroniques. Pour garantir la robustesse du système, Properly Works a utilisé des câbles blindés et des accessoires de protection électromagnétique, assurant ainsi une communication fiable entre les différents composants de la cellule de travail robotisée.

Enfin, la sécurité des opérateurs et le maintien de la qualité des soudures étaient des priorités absolues. Properly Works a intégré des dispositifs de sécurité avancés, tels que des relais de sécurité Dold et des rideaux lumineux de sécurité, pour créer un environnement de travail sûr et contrôlé.

Quelle solution automatisée a été mise en place pour optimiser le processus de soudage?

Pour répondre aux exigences du projet, Properly Works a conçu une cellule de travail robotisée entièrement automatisée, orchestrée par un PLC AutomationDirect Productivity 3000. Ce contrôleur programmable a été choisi pour sa flexibilité et sa capacité à gérer des communications Ethernet/IP, permettant une coordination fluide entre les différents systèmes de contrôle.

Le PLC Productivity 3000 gère les mouvements du robot à l’aide du système SureServo2 d’AutomationDirect, assurant un positionnement précis et une intégration harmonieuse avec les autres composants automatisés. Grâce à des signaux d’entrée/sortie filaires et des communications numériques, le PLC peut interagir efficacement avec le robot, les soudeuses numériques, les systèmes de sécurité et le système de positionnement du pontage.

La conception inclut également une interface homme-machine (HMI) Omron C-more, offrant une visualisation complète du système et une facilité d’utilisation pour les opérateurs. Cette interface permet de surveiller en temps réel chaque soudure, de détecter les anomalies et de flagger les soudures défectueuses, simplifiant ainsi le processus de reprise et garantissant la qualité des produits finis.

De plus, Properly Works a développé un mécanisme de fixation automatisé utilisant une amarre à crémaillère et pignon motorisée par servo, combinée à un système de levage hydraulique pour le positionnement horizontal et vertical. Cette solution permet une flexibilité accrue et une précision optimale dans le processus de soudage, réduisant ainsi les temps de cycle et les besoins en retouche.

Quels sont les avantages mesurables de l’automatisation dans ce projet de soudage?

L’automatisation du processus de soudage a apporté des améliorations significatives en termes de temps de production et de qualité des soudures. Grâce à la cellule de travail robotisée mise en place par Properly Works, le temps nécessaire pour souder un segment de clôture a été réduit de 12 heures à seulement 45 minutes. Cette réduction drastique du temps de cycle a permis à Seibel Modern de respecter les délais serrés du projet tout en augmentant considérablement sa capacité de production.

En plus de l’amélioration du temps de production, le taux de défauts de soudure a été réduit de plus de 50%, diminuant ainsi la nécessité de travaux de retouche. La précision accrue du positionnement du robot et la constance des soudures automatisées ont joué un rôle crucial dans cette amélioration de la qualité. Le système de détection des défauts intégré à l’HMI permet également une identification rapide des anomalies, facilitant les interventions correctives et assurant la conformité des produits finis aux normes élevées de qualité.

Par ailleurs, l’implémentation de trois systèmes automatisés a permis d’augmenter le débit global de production, maximisant ainsi les opérations et optimisant l’utilisation des ressources. Le retour sur investissement (ROI) a été rapide, grâce à la réduction des coûts de main-d’œuvre et à l’augmentation de la productivité.

Ce succès a également renforcé la position d’AutomationDirect en tant que fournisseur préféré de Properly Works, grâce à la simplicité de sélection et de procurement des produits adaptés, ainsi qu’à la transparence des stocks. L’intégration fluide des produits d’automatisation et de contrôle de mouvement d’AutomationDirect a été un facteur clé dans la réalisation des objectifs du projet.

Comment la sécurité a-t-elle été assurée dans cette cellule de soudage robotisée?

La sécurité des opérateurs et la fiabilité du système sont des aspects essentiels dans tout environnement de travail robotisé. Properly Works a mis en place plusieurs mesures de sécurité pour garantir un environnement de travail sûr et conforme aux normes industrielles.

Bien que le PLC Productivity 3000 ne dispose pas de fonctions de sécurité intrinsèques, il est connecté à des composants de sécurité dédiés qui forment un circuit de sécurité complet. Des relais de sécurité Dold ont été utilisés pour surveiller le circuit de sécurité, tandis que des rideaux lumineux de sécurité Datasensing (Catégorie 4, Type 4) détectent toute intrusion dans les zones restreintes. De plus, des dispositifs d’arrêt d’urgence, tels que des boutons-poussoirs en forme de champignon et des interrupteurs à câble-pull, permettent d’arrêter rapidement le système en cas de besoin.

Ces dispositifs de sécurité sont stratégiquement placés pour offrir une protection maximale aux opérateurs, notamment dans les zones où un bouton d’arrêt d’urgence pourrait ne pas être facilement accessible. La conception du système veille à ce que toutes les interactions avec la cellule de soudage soient sécurisées, minimisant ainsi les risques d’accidents et garantissant la tranquillité d’esprit des employés.

En outre, Properly Works a intégré des cables blindés et des accessoires EMC, comme des clips de câble, pour protéger les équipements électroniques contre les interférences électromagnétiques et radiofréquences, assurant ainsi une performance fiable même dans des environnements exigeants. Cette attention portée à la sécurité et à la fiabilité reflète l’engagement de Properly Works envers des standards élevés de qualité et de protection dans tous ses projets d’automatisation.

Quelles technologies innovantes ont été intégrées dans ce projet de soudage robotisé?

Le projet de soudage automatisé de Seibel Modern a intégré plusieurs technologies innovantes pour optimiser le processus de production et garantir une qualité exceptionnelle. Une des technologies clés utilisées est le système SureServo2 d’AutomationDirect, qui permet un positionnement précis et une coordination fluide des mouvements du robot. Ce système contrôle un actionneur linéaire à crémaillère et pignon, permettant au robot de se déplacer avec une précision millimétrique sur une distance linéaire de 9 pieds.

En outre, l’interface homme-machine (HMI) Omron C-more offre une visualisation intuitive et interactive du processus de soudage. L’interface graphique permet aux opérateurs de suivre en temps réel chaque soudure, d’identifier rapidement les défauts et de flagger les soudures défectueuses pour une intervention immédiate. Cette technologie améliore non seulement la surveillance mais aussi la réactivité en cas de problème, assurant ainsi une qualité de soudure constante.

Le système de programmation flexible du PLC Productivity 3000 permet également d’intégrer des « recettes » dynamiques, facilitant l’adaptation du processus de soudage aux différentes configurations des segments de clôture. Cette approche rappelle les techniques utilisées dans l’industrie des procédés, où les recettes permettent une personnalisation rapide et efficace des opérations de production.

De plus, le projet a incorporé des technologies de nettoyage automatique pour maintenir la qualité des soudures. Un réaménageur automatique nettoie périodiquement la buse de soudage, éliminant les éclaboussures et les débris générés par le processus de soudage. Cette fonctionnalité est contrôlée directement par le PLC, assurant une maintenance proactive et une réduction des défauts de soudure.

Enfin, Properly Works a utilisé des câbles blindés et des accessoires de protection EMC pour assurer la fiabilité des communications dans un environnement à haute interference électromagnétique. Cette attention portée aux détails technologiques garantit un fonctionnement stable et efficace de la cellule de travail robotisée, même dans des conditions industrielles difficiles.

Quels sont les impacts futurs de l’automatisation robotisée dans l’industrie du soudage?

L’automatisation robotisée, comme illustré par le projet de Seibel Modern, représente l’avenir de l’industrie du soudage en offrant des gains de productivité significatifs et en améliorant la qualité des produits finis. L’intégration de technologies avancées telles que les PLC, les bras robotisés collaboratifs et les interfaces HMI sophistiquées ouvre la voie à des processus de fabrication plus flexibles et adaptatifs.

À mesure que la robotique continue de progresser, des innovations telles que la technologie Ouster LiDAR pour la sécurité robotique (L’avenir de la sécurité dans la robotique grâce à la technologie Ouster LiDAR) et les avancées dans la navigation des robots mobiles (Tracer une voie vers le succès de la navigation des robots mobiles lors du sommet sur la robotique) promettent de rendre les systèmes robotisés encore plus autonomes et sécurisés.

De plus, l’utilisation d’essaims robotiques dans des secteurs comme l’aérospatiale (H2 Clipper prévoit de déployer des essaims robotiques dans l’industrie aérospatiale) et l’innovation continue dans la robotique (Récapitulatif du RBR50 : mise en lumière de l’innovation robotique) ouvrent de nouvelles possibilités pour l’automatisation industrielle. Ces avancées permettront non seulement d’accroître l’efficacité, mais aussi de repousser les limites de ce qui est possible dans le domaine du soudage et de la fabrication en acier.

Enfin, des entreprises comme Omron continuent de structurer leurs organisations autour de la robotique (Omron dévoile sa nouvelle organisation dédiée à la robotique), montrant un engagement fort envers l’innovation et l’automatisation. Cette tendance suggère que l’adoption de la robotique dans l’industrie ne fera que s’intensifier, apportant des améliorations continues en termes de performance, de sécurité et de qualité.